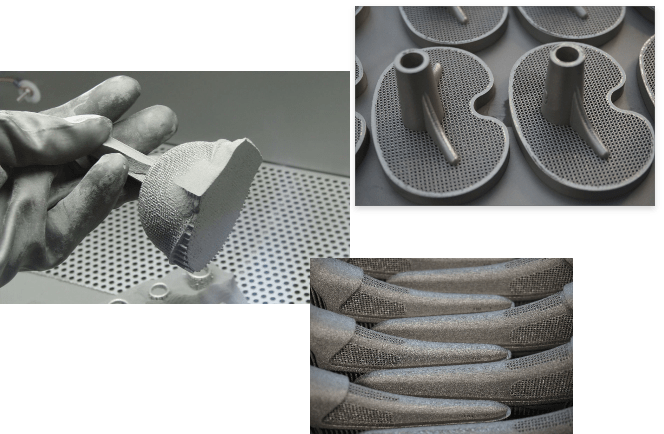

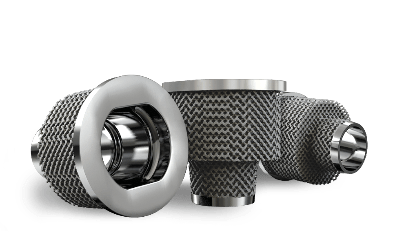

La notoriété d’Adler Ortho® repose sur l’innovation et la technologie. La société possède plusieurs brevets exclusifs et a développé un savoir-faire unique dans la production d’implants orthopédiques en utilisant à la fois la fabrication « traditionnelle » et la technique d’impression 3D, dont elle est leader mondial. Nous utilisons la fabrication additive par faisceaux d’électrons et par faisceaux laser pour produire nos implants, en partant toujours de poudres métalliques. C’est pourquoi nous appelons ce processus « technologie de fabrication des poudres ».

Les unités de production de Cormano et de Bari adoptent les technologies les plus avancées à la fois dans le domaine de la fabrication d’implants et dans le contrôle qualité, une étape fondamentale pour nous.

Les implants sont fabriqués directement à partir de poudres métalliques fondues à l’aide d’un faisceau d’électron ou laser. Les implants sont élaborés à partir d’un modèle CAO.

La prothèse est produite couche après couche et est ainsi monolithique.

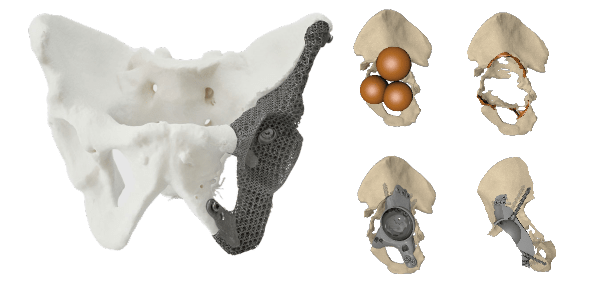

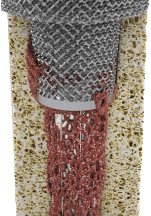

Cette technologie permet la création de structures métalliques monolithiques tri-dimensionnelles très complexes, autrement impossibles à réaliser. Il est donc possible de fabriquer non seulement des dispositifs personnalisés, mais également des prothèses standard sans ciment avec des surfaces monoblocs tri-dimensionnelles rugueuses, idéales pour maximiser la stabilité primaire de l’implant et favoriser sa future ostéointégration. (Cf. résultats cliniques présentés ci-dessous)

Plus de 200,000

Implants fabriqués à partir de la technologie des poudres depuis 2007.

3D POR, SUR-MESURE ET BRIDGING COLLAR

70,000 +

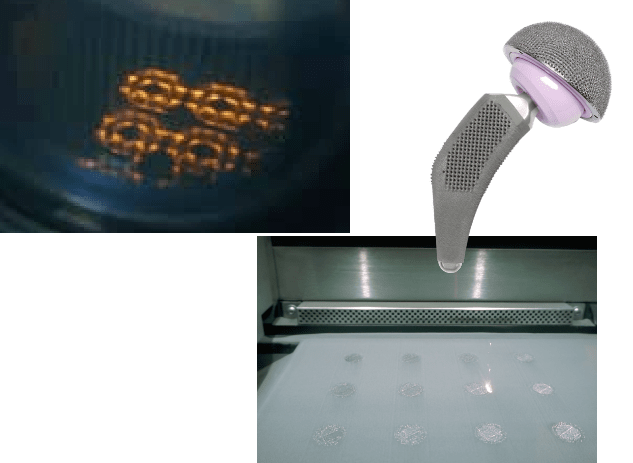

Adler Ortho® propose la gamme la plus large d’implants orthopédiques imprimés en 3D. Nous utilisons à la fois les alliages de titane et de CoCrMo pour produire nos prothèses. Nos implants imprimés en 3D et en titane possèdent une surface Ti-Por®.

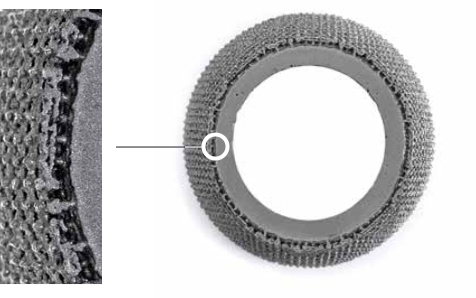

Ti-Por® est une surface tri-dimensionnelle à porosité entièrement interconnectée, donnant lieu à une structure monolithique où la surface poreuse ne peut pas être détachée de son substrat.

Adler Ortho® a été la première et demeure la seule entreprise à produire des implants en alliage CoCrMo avec une technique additive. La surface obtenue en travaillant cet alliage s’appelle Co-Por® et est totalement analogue à la surface Ti-Por®.

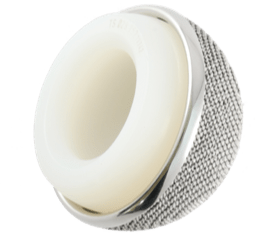

Lancé en 2007 le cotyle Fixa Ti-Por®, a été le premier implant orthopédique standard produit en impression 3D.

Le Cotyle Fixa Ti-Por® bénéficie d’une classification ODEP 13A*.

Données de survie sur une cohorte de 9 864 Cotyles Fixa Ti-Por® comparées à d’autres Cotyles à emboîtement (26 925 implants) incluses dans le Registre des Prothèses Articulaires (RIPO) (1).

CONCLUSION

« L’utilisation d’un cotyle en titane poreux, comme le Fixa Ti-Por®, semble être efficace comparée aux cotyles actuellement utilisés, avec une réduction notable des révisions dues au descellement aseptique. »

(1) F. Castagnini And Others (2018).

Highly Porous Titanium Cup In Cementless Total Hip Arthroplasty:

Registry Results At Eight Years. International Orthopaedics.

Lancée en 2009 la tige fémorale Parva a été la 1ère tige de hanche produite en impression 3D.

Un taux de survie de 99,3 % à 5 ans sur une cohorte de 152 implants consécutifs (146 patients) avec un suivi moyen de 56 mois (min. 42 mois ; max. 73 mois). La seule révision signalée était due à une fracture périprothétique. Le taux de survie pour le desserrage aseptique était de 100 % à 5 ans. (2)

(2) Schiraldi M., Bondi M., Renzi Brivio L. Femoral Neck Preservation With A Short Hip Stem Produced With Powder Manufacturing: Mid-Term Results Of A Consecutive Case Series. Eur J Orthop Surg Traumatol. 2019 May;29(4):801-806. Doi: 10.1007/S00590-019-02381-Y. Epub 2019 Jan 28.

Lancée en 2015, le cotyle Fixa Duplex est la première prothèse à double mobilité imprimée en 3D, fabriquée en alliage CoCr.

Le Cotyle Fixa Duplex bénéficie d’une classification ODEP 3A.

Taux de survie de 100 % à 3 ans (3)